TAILIEUCHUNG - Bài giảng Phương pháp gia công điện cực dây

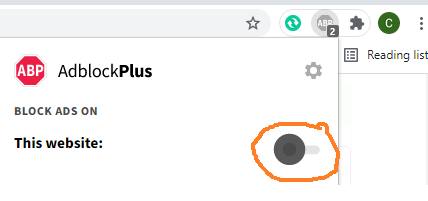

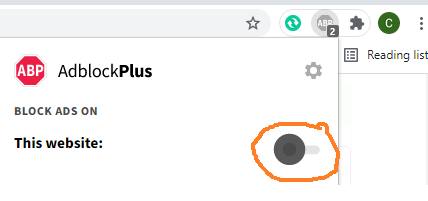

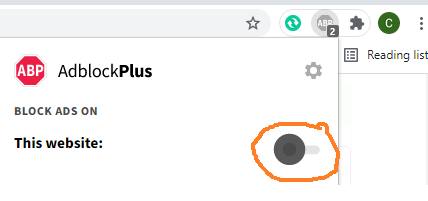

Trong quá trình gia công, dụng cụ và chi tiết là hai điện cực, trong đó dụng cụ là catốt, chi tiết là anốt. Hai điện cực này được đặt trong dung dịch cách điện được gọi là chất điện môi. | PHƯƠNG PHÁP GIA CÔNG ĐIỆN CỰC DÂY LỊCH SỬ PHÁT TRIỂN Là một dạng của phương pháp gia công bằng tia lửa điện được cải tiến nhằm nâng cao năng suất và các yêu cầu kỹ thuật trong lĩnh vực gia công cơ khí. Năm 1969, công ty Agie của Thụy Sĩ đã cho ra đời máy gia công điện cực dây đầu tiên trên thế giới. Ngày nay, gia công bằng điện cực dây có thể gia công những chi tiết nặng đến 5 tấn, chiều sâu cắt gần 1m, tốc độ gấp 20 lần so với những máy thế hệ đầu. Trong quá trình gia công, dụng cụ và chi tiết là hai điện cực, trong đó dụng cụ là catốt, chi tiết là anốt. Hai điện cực này được đặt trong dung dịch cách điện được gọi là chất điện môi. Khi cho hai điện cực tiến lại gần nhau thì giữa chúng có điện trường làm xuất hiện tia lửa điện giữa hai điện cực. Điện cực là một sợi dây có đường kính từ 0,1 – 0,3 mm làm bằng đồng đỏ, đồng thau, môlipđen, volfram Phôi được gá trên bàn máy có khả năng dịch chuyển theo hai hướng vuông góc nhau. Quá trình cắt rãnh được thực hiện chép hình theo dưỡng hoặc theo một chương trình phần mềm của máy. Chất điện môi dùng thường là nước khoáng hoặc dầu. Wrkpiece Motios Wire otions Dây cắt Chi tiết Dẫn hướng dưới Dẫn hướng trên Dung môi Biên dạng gia công Hướng di chuyển Bề mặt chi tiết được gia công bằng phương pháp Wire EDM có thể đạt Ra = 0,63µm khi gia công thô và Ra = 0,16µm khi gia công tinh. Thông thường độ chính xác gia công vào khoảng 0,01mm, khi gia công tinh có thể đạt tới 0,0025mm. Với sự trợ giúp của máy tính và máy gia công bằng phương pháp điện cực dây, việc gia công các biên dạng phức tạp có thể tiện hành một cách tự động, chính xác, kinh tế ngay cả với những vật liệu cứng như cacbit. Gia công các rãnh có độ chính xác cao, các cam đĩa hợp kim cứng, các dưỡng chép hình, các khuôn mẫu và các loại bánh răng trụ răng thẳng, răng nghiêng ăn khớp trong và ngoài, Ưu điểm chính: Độ chính xác gia công cao, gia công được chi tiết có bề dầy lớn. Giảm dung sai chế tạo, chi phí sản xuất và giảm tiếng ồn. Khuyết điểm: Phôi và dụng cụ đều .

đang nạp các trang xem trước